Патент US10703983B2 Метод переработки отходов с содержанием резины — США

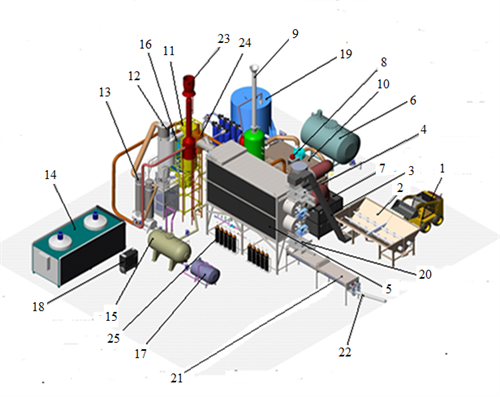

На основании научных исследований термохимической конверсии органических материалов и конструкторского проектирования по разработке оборудования, а также опытных и промышленных испытаний термической переработки различных видов органических отходов создана новая технология парового термолиза отходов.

Составляющие основу технологии и конструкций оборудования парового термолиза отходов новые технические решения запатентованы в США, Германии, Франции, Великобритании, Испании, России, Беларуси.

В отличие от известных технологий газификации и пиролиза (вакуумный пиролиза, пиролиз в среде газообразных, жидких и твердых теплоносителей) технология парового термолиза обеспечивает возможность переработки широкого спектра отходов как по компонентному составу, так и по виду (шламы, отходы композиционных материалов, резинотехнические отходы, а также их смеси) с получением востребованных на рынке продуктов. При этом достигается высокая энергетическая эффективность переработки и снижение выбросов в окружающую среду.

В результате анализа полученных данных по паровому термолизу различных видов отходов разработана математическая модель для инженерных расчетов процесса переработки, позволяющая определять оптимальное время термолиза, выход твердых, жидких и газообразных продуктов, а также энергетические затраты на процесс переработки.

Новая технология аппаратурно оформлена в виде линий для переработки изношенных шин, нефтяных отходов и композиционных материалов, установленных во Франции (г. Доле) и Российской Федерации (г. Ангарск).

Основными крупнотоннажными видами органических отходов, которые постоянно накапливаются и представляют высокую опасность для окружающей среды являются изношенные шины, нефтяные отходы и отходы полимеров.

В настоящее время для утилизации резинотехнических отходов и, в первую очередь, изношенных шин применяются различные технологии и оборудование, основанные на механическом измельчении с получением резиновой крошки, сжигании для производства энергии, пиролизе с получением твердых углеродных продуктов и смол, газификации , в процессе которой в основном производятся горючие газы, термохимическом растворении в различных углеводородных средах и производстве строительных материалов в виде битумов.

Количество постоянно образующихся нефтяных отходов в виде различного рода шламов в среднем составляет около 2,5 % от ежегодно добываемой нефти.

Таким образом, при добыче, транспортировке и переработке нефти с учетом ежегодно добываемых в мире 3 млрд. тонн образуется примерно 75 млн. тонн в год различного вида нефтяных отходов.

При этом количество накопившихся на полигонах и в хранилищах нефтяных отходов в мире в разы превышает ежегодное их образование.

Можно выделить 6 наиболее используемых методов переработки нефтяных отходов: термические методы, химические, механические, биологические, сорбционные, методы закачки в пласт.

Каждый из этих методов имеет ряд преимуществ и недостатков друг перед другом. В тоже время необходимо отметить, что не существует одного универсального метода переработки нефтяных отходов.

Так же в настоящее время наблюдается высокие темпы роста использования полимерных композиционных материалов в таких отраслях промышленности, как машиностроение, строительство, транспорт, а также авиационной и космической технике.

В основном это композиционные материалы на основе углеродных и стекловолокон с применением в качестве матрицы эпоксидных смол.

Прогнозные оценки показывают, что мировое потребление композиционных материалов только на основе углеродных волокон, например, в автомобиле строении может вырасти до 10 млн. тонн в год.

В тоже время объем подлежащих переработке, или утилизации отходов композиционных материалов может составить до 15 % их ежегодного производства и это создает проблему переработки таких отходов.

В настоящее время не созданы эффективные промышленные технологии переработки отходов полимерных композиционных материалов, а основными методами существующих производств по переработке отходов являются сольволиз и пиролиз.

Сольволиз основан на химической переработке отходов с применением растворителей полимерной матрицы, в качестве которых обычно используются азотная, серная и уксусная кислоты, а также щелочная среда. Используемые растворители являются опасными для человека и окружающей среды, а также требуют специальных технологий утилизации после их применения.

Пиролиз основан на деполимеризации полимерной матрицы с образованием в основном газообразных и жидких продуктов. При этом на волокнах остаются частицы пиролизного углерода, а само волокно часто повреждается, что ограничивает возможности его повторного использования.

При пиролизе образуются стойкие органические загрязнители в газовой фазе, и это приводит к необходимости создания сложных и дорогостоящих систем очистки пиролизных газов.

В то же время ни одна из существующих технологий не обеспечивает эффективной переработки изношенных шин по энергетическим, экологическим и финансовым показателям. Объясняется это тем, что в результате реализации данных технологий производятся продукты, которые имеют весьма ограниченное применение в промышленности и не могут быть использованы в качестве ценного химического сырья.

Современные технологии переработки отходов в большинстве своем не удовлетворяют экологическим требованиям и является низкоэффективными по энергетическим затратам, а также не позволяют осуществлять одновременную переработку широкого спектра отходов и, в особенности, при наличии в отходах материалов, содержащих компоненты, которые при термической переработке преобразуются в экологически вредные соединения.

Наиболее перспективным направлением для создания технологии, позволяющей перерабатывать широкий спектр отходов с получением сырьевых и топливных продуктов, а также различных строительных и химических материалов, представляется направление, связанное с использованием парового термолиза.

Ключевые слова патенты: термохимическая конверсия, паровой термолиз, методика расчета, нефтяные отходы, изношенные шины, композиционные материалы, топливо, технический углерод, углеродное волокно, опытное и промышленное оборудование

}})

}})

}})

}})

}})

}})